发布时间:2024-05-23浏览量:627

长期以来,流程制造商一直在追求预测性维修这一目标,通过部署装置监测可能发生故障的设备,同时允许健康的设备继续运行。这一目标的实现,能够极大的降低生产企业的维护成本,有效避免意外的停电和停工。理论上,每家企业都应该采取这种预测性的维修方式,但很少有企业能够实现这一目标,因为预测未来在实际操作中有很多的困难。

本文将介绍一些预测性维修的诊断和数据处理措施。这些措施已经投入实践,且在自动化阀门行业取得了一定的成果,并且处于持续的开发更新中。

01、主动维修VS被动维修

自动控制开关阀是流程工业中的关键部件,其意外故障每年可造成数百万美元的损失。将自动控制阀设置为自动模式时(通常是这种情况),当阀门性能有所下降,控制器会进行补偿调节,使得在阀门性能下降的情况下,回路能够继续运行,直至阀门最终完全失效,扰乱流程或强制停工。在整个过程中,自动控制阀没有提供明显的预警信息。

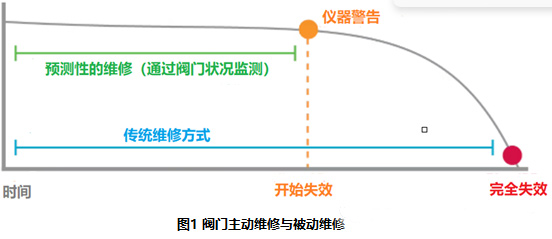

实际上,任何即将发生的故障都会有迹象,尽管这些迹象可能非常不起眼(图 1)。如果能够检测到这些信号并采取行动,就可以及时找到需要修理的部件,安排短暂停电或旁路来进行维修,最大限度地减少突发意外造成的生产损失。

实现预测性维修的关键因素是数据,掌握的数据越多,预测就越准确。传统的自动化阀门仅采集阀门位置数据,无法提供其余必要的数据。随着智能诊断数字阀门控制器的发展,可以获得越来越多的数据。这些数字阀门控制器通过一系列的传感器来监测阀门运行并检测异常情况。一些高端控制器允许离线和在线监测,可以捕获阀门初始安装数据并将其与运行数据进行比较,记录差异。这种在线监测能够捕获运行中的阀门性能数据及一些瞬态问题,这在传统情况下是很难实现的。

02、使用的数据才有价值

数据是实现预测性维修的关键。只有专业智库接收这些数据并对其进行专业评估,才能得到比较准确的预测结果。整个过程主要受到以下问题阻碍。

(1)已安装的阀门控制器可能是旧的型号,缺乏监测和捕获必要数据的能力。

(2)数字阀门控制器可以捕获数据,但无法传输这些数据,技术人员必须来到现场才能获取数据。

(3)数字阀门控制器与维护网络相连,并将数据传输到公共位置,但相关人员缺乏相关的知识和经验,无法准理解这些数据信息并得出可行结论。

硬件投入

第一个问题随着时间推移会自行解决。随着旧的阀门控制器失效,多数用户会用新的智能数字阀门控制器进行替换。这些阀门控制器应用先进传感器和通信技术,具有不同的性能等级,高端产品可以提供停机检测、运行诊断以及部分行程测试。

企业如果想要实现预测性维修,需要在数字阀门控制器上进行更多的投入,包括在役阀门以及新装阀门,特别是一些在严苛工况下运行,对生产至关重要的阀门。诊断能力的提高、维护成本的降低和正常运行时间的增加,使得数字阀门控制器的投入在短时间内就可以收回成本。

数据传输

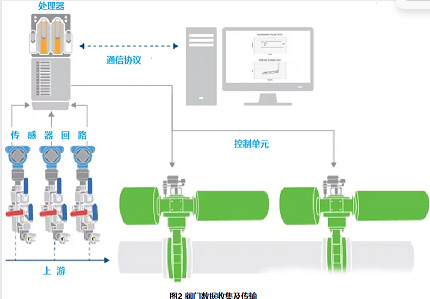

第二个问题是数据传输问题,随着信息通信技术的发展,这一问题也得到了有效解决。新的智能数字阀门控制器可通过有线或无线通信协议传输数据(图 2)。只有实时持续地访问和监控数据,才有可能实现预测性维修。企业通过控制系统提取数据并将其传输到可以查阅的公共位置,或者其它预定位置。

远程智库

实现预测性维护最困难的地方是找到专业智库。专业智库能够对捕获的数据进行专业评估,诊断正在发生的问题并采取合适行动,提前处理问题避免阀门彻底失效。目前一些大公司已经有了解决方案,更多解决方案也正在开发中。

例如Fisher FIELDVUE ValveLink软件系统,它可以在阀门运行时自动执行预定的在线检测,持续监测气压、性能退化和填料问题并报警。未来的软件可能使用具有内置机器学习和人工智能的应用程序来标记正在出现的问题并提出解决方案。

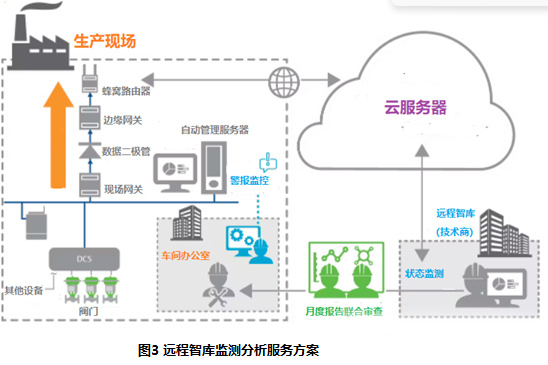

如果工厂缺乏监控阀门信息的专业智库,它可以将数据安全地传输给经具有丰富经验的远程专家,这些专家可以充当现场工作人员的延伸。专家可以向工厂人员传达正在出现的长期问题以及需要立即响应的问题(图 3)。这种远程服务可以在阀门彻底失效前监测阀门性能下降和预测即将发生的故障,能够有效减轻生产企业的人员压力。这也为工厂人员提供了一个与阀门专家持续交流的机会,就阀门性能以及改进措施进行咨询交流。

03、数据投资的回报案例

一家除草剂工厂使用先进的控制阀诊断技术从反应性维修转变为预测性维修,每年减少 230,000 美元的维护成本。在一个实际案例中,该工厂通过监测发现一个有问题的控制阀,在阀门彻底失效以前采取了预防性维修,节省了近 100,000 美元。

一家炼油厂发现其加氢裂化装置中有 26 个关键阀门可能导致意外停机。但是炼油厂缺乏阀门专业智库,因此他们聘请阀门供应商提供远程服务,以持续监控这些阀门并报告问题。该智库检测到一个大型防喘振阀漏气状况,并且多个加热阀也有问题。利用这些信息,在未停工的情况下进行了维修,避免了 560 万美元的计划外停工,并通过提高加热装置的性能每年节省 40 万美元。

04、把握未来

预测未来并不容易,但当必要的数据能够被收集并传输给专业智库,预测未来将变为可能。随着数字阀门控制器的发展,新一代数字阀门控制器将能够收集提供更多的数据。这些数据被捕获并传输到正确的位置,通过先进的软件和远程智库/专家处理,可以将这些数据信息转化为可采取的具体行动,实现预测性维修并避免彻底失效。

以太网 APL 和本地实时控制等新的通信技术使得数字阀门控制器快速发展,预测准确性不断提升,从而降低了维护成本,提升了正常运行时间。

对设备智能升级,必要的时候结合远程专家服务,将在未来给企业带来巨大的回报。而且随着时间的推移,其性能不断提升,预测性维护终将成为可能。